|

В МИРЕ НАУКИ. (Scientific American. Издание на русском языке). Апрель 1985. 74-80. Дамасская сталь Металл знаменитых дамасских клинков имел более высокое содержание углерода, чем большинство современных сталей. После искусной ковки дамасская сталь приобретала исключительную прочность, вязкость и характерный узорчатый рисунок ОЛЕГ Д. ШЕРБИ, ДЖЕФФРИ УОДСВОРТ В РОМАНЕ Вальтера Скотта «Талисман», посвященном походам крестоносцев в Палестину, ecть эпизод встречи Ричарда Львиное Сердце с султаном Саладином. Соперники расхваливали друг перед другом достоинства своего оружия. Чтобы доказать прочность своего двуручного прямого меча, Ричард одним ударом разрубил рукоять стальной булавы. В ответ Саладин взял шелковую подушку, поставил ее на ребро и замахнулся кривой саблей. «Лезвие сабли скользнуло так молниеносно и легко, что подушка, казалось, сама разделилась на две половины, а не была разрезана». Пораженные европейцы сочли это за фокус, но Саладин, чтобы окончательно убедить их, подбросил мягкий вуалевый платок и рассек его в воздухе. Как пишет В. Скотт, необычайно острый клинок в искусной руке султана имел «изогнутое узкое лезвие», которое «не блестело, как франкские мечи, а отливало тускло-голубым светом и было испещрено бесчисленными извилистыми линиями»*). •) Скотт В. Талисман, Собр. соч. в 20-ти томах. Т. 19. - М.: Художественная литература, 1965, с. 348. - Прим. перев. Хотя в этом эпизоде и есть элемент писательской вольности (например, клинок Саладина не мог быть кривым, как ятаган, — такие клинки появились лишь спустя несколько веков после описываемой встречи Саладина с Ричардом в 1192 г.), автор довольно точно описал тот тип клинков, которые были в ходу в исламском мире во времена Саладина. Эти клинки обладали исключительной прочностью на сжатие, т. е. были достаточно твердыми, чтобы сохранять остроту лезвия, и в то же время металл был очень вязким, так что в схватках клинок не ломался. И своими механическими качествами, и красивым волнистым узором на поверхности эти клинки были обязаны материалу, из которого их ковали — дамасской стали. Ко времени крестовых походов о дамасских клинках и доспехах ходили легенды. В последующие века они оставались предметом восхищения европейских кузнецов, настойчиво, но тщетно пытавшихся выковать сталь с характерным поверхностным узором — «Дамаском». Разгадать секрет дамасской стали стремились некоторые видные европейские ученые, в их числе Майкл Фарадей, сам сын кузнеца. В 1819 г. (до изобретения им электродвигателя и электрогенератора) Фарадей исследовал образцы дамасской стали и пришел к выводу, что ее исключительные свойства объясняются присутствием небольших количеств кремния и алюминия. Хотя этот вывод оказался ошибочным, статья Фарадея вдохновила Жана Робера Бреана, пробирного инспектора Парижского монетного двора, провести серию экспериментов, в которых он вводил в сталь различные элементы. Именно Бреан впервые, в 1821 г., высказал догадку, существенную для понимания металлургической природы дамасской стали: ее необычная прочность, вязкость и вид должны быть обусловлены высоким содержанием углерода. Он установил, что структура дамасской стали имеет светлые участки «науглероженной стали» на темном фоне, который он называл просто «сталью». Бреану удалось изготовить клинки с узором как у дамасской стали, но он до конца своих дней так и не дал подробного объяснения своему способу. Более того, он не смог понять важности всех последовательных операций в использованном им процессе. Только на исходе XIX в., когда ряд исследователей изучили фазовые превращения, происходящие в стали, и установили их зависимость от температуры и содержания углерода, были созданы предпосылки для полного научного объяснения структуры дамасской стали. Но даже и теперь, когда фазовая диаграмма железо—углерод хорошо изучена, процесс изготовления дамасской стали считается по американскому праву открытием и может быть запатентован. Авторы статьи заинтересовались проблемой получения дамасской стали, изучая современные сверхвысокоуглеродистые стали. Такие стали, с содержанием углерода от 1 до 2,1%, редко находят промышленное применение, так как считаются слишком хрупкими. Однако в дамасских клинках содержание углерода составляет 1,5—2%. Тем не менее высокая вязкость дамасской стали является неоспоримым фактом. Можно предположить, что первоначальная хрупкость, вызванная высоким содержанием углерода в стали, устранялась соответствующей обработкой. В своих экспериментах в лаборатории Станфордского университета авторы получили сталь, которая, как и дамасские клинки, обладает высокой прочностью и вязкостью при комнатной температуре. Авторам удалось также воспроизвести легендарный «Дамаск». Операции, использованные в этих лабораторных экспериментах, в сущности аналогичны тем, которые были изобретены в кузницах древнего Среднего Востока.

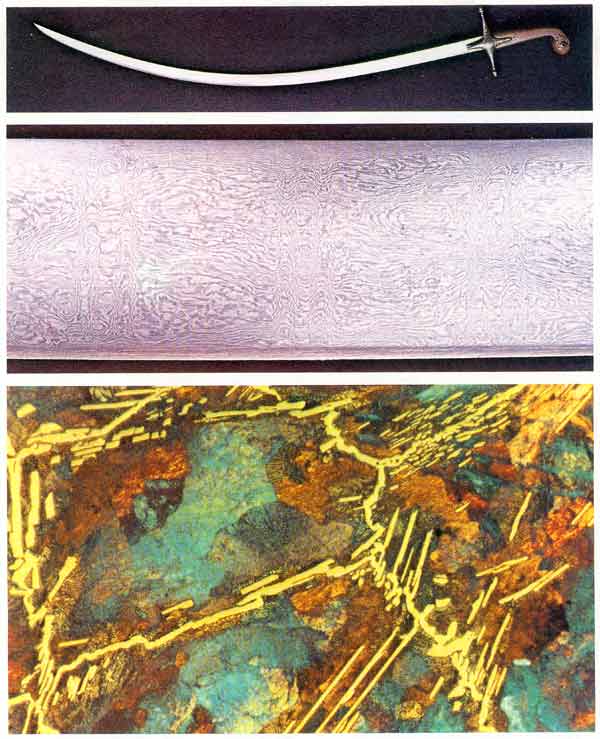

ДАМАССКИЙ УЗОР на персидской сабле (вверху и в центре) обусловлен неравномерным содержанием углерода в сверхвысокоуглеродистой стали: светлые участки «дамаска» состоят из карбида железа (цементита), а темный фон образован железом, содержащим значительно меньше углерода. Узор проявляется только после полировки готового клинка и его протравливания кислотой. На микрофотографии образца современной сверхвысокоуглеродистой стали (внизу, х 200) хорошо видна сетка цементита; фоновая структура также состоит из чередующихся слоев цементита и железа. Дамасские стали становились более вязкими после ковки, которая разрушала цементитную сетку и придавала поверхностному узору окончательный вид. Влияние ковки можно видеть на персидской сабле: удары молота оставили вертикальные метки, образовавшие необычный дамасский узор - «лестницу Магомета». Сабля относится к XVII в. или, возможно, к более позднему времени; хранится в Метрополитен-музее в Нью-Йорке. Самое раннее описание дамасских клинков относится к 540 г. н. э., но, возможно, они применялись значительно раньше, еще во времена Александра Македонского (около 323 г. до н. э.). Свое название дамасские клинки получили не по месту происхождения, а по тому району, где европейцы впервые увидели их во времена крестовых походов. Сталь для клинков изготовлялась в Индии и была там известна под названием «вуц». Индия вела широкую торговлю стальными слитками, которые имели размер хоккейной шайбы. Считалось, что лучшие клинки из индийского вуца куют в Персии; из него же делали щиты и доспехи. Географическое распространение дамасской стали в основном совпадало с распространением мусульманской религии, хотя и в Древней Руси эта сталь также была известна (под названием «булат»). Как и в других сталеплавильных процессах, приготовление вуца предусматривало удаление кислорода из окиси железа (железной руды); при добавлении углерода железо упрочняется и превращается в сталь. Источником углерода был древесный уголь, древесина или листва. Обычно железная руда и древесный уголь смешивались и нагревались в каменном горне примерно до 1200°С. Кислород удалялся из руды вследствие реакций с углеродом древесного угля. В зависимости от количества угля в смеси полученный продукт мог быть либо сварочным железом (с очень низким содержанием углерода), либо чугуном (содержащим свыше 4% углерода). Индийские сталевары изготавливали вуц, добавляя углерод к сварочному железу или удаляя углерод из чугуна.

Процесс получения вуца из сварочного железа легче поддается научному истолкованию, чем тот, в котором вуц получали из чугуна. Небольшие куски металла смешивали с древесным углем и помещали в закрытый глиняный тигель диаметром около 8 см и высотой 15 см. Тигель нагревали примерно до 1200°С. При этой температуре сварочное железо еще остается твердым, но его кристаллы уже имеют гранецентрированную кубическую структуру, так что атомы углерода могут внедряться в решетку между атомами железа. Углерод медленно диффундирует в железо, образуя сплав, ныне известный как аустенит.

Добавка углерода снижала температуру плавления металла. Вследствие этого, как только содержание углерода на поверхности кусков сварочного железа достигало примерно 2%, они покрывались тонким слоем жидкого белого чугуна. Появление расплава определялось по хлюпающему звуку при встряхивании тигля; это означало, что значительное количество углерода уже растворилось в железе. С этого момента тигель очень медленно охлаждали, иногда в течение нескольких дней. Медленное охлаждение обеспечивало равномерное распределение углерода в стали, с концентрацией 1,5-2%. Когда температура металла становится ниже 1000°С, часть углерода выпадает из раствора и образует сетку карбида железа (Fe3C), или цементита, вокруг зерен аустенита. Так как при медленном охлаждении аустенитные зерна вырастают до крупных размеров, цементитная сетка получается грубой. Именно эта сетка образовывала видимые узоры на дамасских клинках. Однако цементит имеет определенные отрицательные свойства. У него высокая твердость, но он становится чрезвычайно хрупким при комнатной температуре. Хрупкости способствует сетчатая структура цементита, открывающая пути для распространения трещин. Однако металл в дамасских клинках был не хрупким, а, наоборот, очень вязким. Эту вязкость дамасская сталь приобретала только после ковки, т. е. после разрушения сетки цементита.

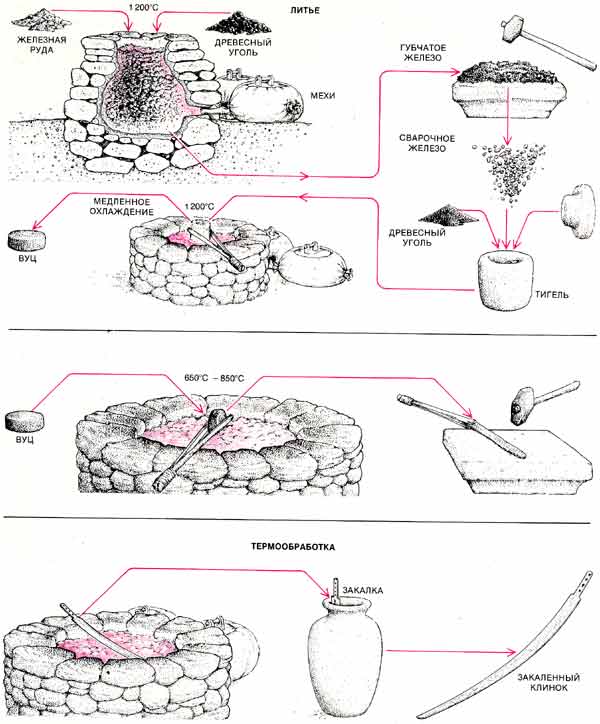

КОВКА клинков из дамасской стали, вероятно, производилась при относительно низкой температуре. Средневековые кузнецы не могли точно измерять температуру в горне и поэтому руководствовались цветом каления металла. Сталь, нагретая в горне, может менять свой цвет от белого (1200°С) к оранжевому (900°С ) и далее к другим тонам. Можно предположить, что дамасскую сталь ковали в диапазоне температур от 850°С (вишневый цвет) до 650°С (кроваво-красный цвет), так как при более высоких температурах происходило бы вторичное растворение цементита в аустените. Если же ковка слитка велась при температуре ниже 850°С, непрерывная цементитная сетка разбивалась на отдельные сферические частицы карбида. Эти частицы еще производили упрочняющий эффект в металле, но последний утрачивал свою хрупкость вследствие разрушения цементитной сетки.

Анализ поверхности дамасских клинков показывает, что они подвергались интенсивной ковке; толщина заготовки при ковке клинка, вероятно, уменьшалась в 3-8 раз. Проведенный авторами эксперимент показал, что сверхвысокоуглеродистые стали действительно обладают высокой вязкостью и легко куются при температуре 850°С. Слитки стали с содержанием углерода 1,3, 1,6 и 1,9% подвергались высоким сжимающим деформациям с трехразовым обжатием. Ни на одном из них не было обнаружено трещин. Чугунный слиток при тех же условиях деформирования оказался более хрупким вследствие большего (2,3%) содержания углерода и растрескался по краям. Одной из возможных причин того, что европейским кузнецам не удавалось изготовить дамасские клинки даже из индийского вуца, может быть то, что они привыкли иметь дело с низкоуглеродистыми сталями, имеющими более высокую температуру плавления. Вероятно, они пытались ковать индийскую сталь при белом калении, когда металл частично расплавлен. При этом могло происходить лишь то, о чем писал Бреан: «При белом калении [дамасская сталь] крошится под молотом». ДАМАССКИЕ клинки после ковки обычно закаливали термообработкой. Термическая закалка стали осуществляется путем нагрева выше 727°С (температуры превращения объемно-центрированного феррита в гранецентрированный аустенит) и быстрого охлаждения (собственно закалки) в воде или другой среде. Если созданы условия для медленного охлаждения, как при изготовлении вуца, сверхвысокоуглеродистая сталь переходит из аустенитной фазы в перлит, структура которого состоит из чередующихся слоев мягкого бедного углеродом феррита и богатого углеродом цементита. Если же сталь подвергается закалке, то превращение аустенита в перлит подавляется. Получающиеся кристаллы железа являются объемно-центрированными, но имеют не кубическую, а вытянутую тетрагональную форму. Такая структура называется мартенситом. В ней имеются свободные места для атомов углерода, и поэтому она может быть твердой. По историческим свидетельствам у средневековых кузнецов было много различных рецептов для закалки дамасских клинков, причем они часто придавали важное значение таким деталям, которые современному инженеру представляются фантастическими. Например, некоторые мастера утверждали, что клинки нужно закаливать в моче рыжеволосого мальчика или трехлетней козы, которую три дня кормили только папоротником. Одно из наиболее подробных описаний процедуры закалки дамасской стали (булата) было найдено в храме Балгала в Малой Азии: «Булат нужно нагревать до тех пор, пока он не потеряет блеск и станет как восходящее солнце в пустыне, после чего остудить его до цвета королевского пурпура и затем вонзить в тело могучего раба... Сила раба перейдет в клинок и придаст прочность металлу». Эту «инструкцию» можно расшифровать следующим образом. Клинок нагревали до высокой температуры, предположительно выше 1000°С (температура «восходящего в пустыне солнца»), затем охлаждали на воздухе примерно до 800°С (до цвета королевского пурпура) и, наконец, погружали в теплую (37°С) полужидкую среду наподобие рассола. Легко догадаться, что этот рецепт не обеспечивал наилучшие свойства дамасской стали. Нагрев клинка выше 1000°С должен был вызывать вторичное растворение цементита в гранецентрированном аустените; при охлаждении до 800°С должна была восстанавливаться грубая сетчатая структура, ранее разрушенная ковкой. Кроме того, высокая температура должна была давать сравнительно крупное зерно в стали. Оба этих эффекта уменьшали вязкость металла. Клинок, изготовленный по балгальскому рецепту, мог иметь высокую твердость, но оказался бы слишком хрупким и не выдержал бы удара о другой клинок, закаленный после нагрева до температуры лишь немного выше 727°С; последний имел бы и высокую твердость, и вязкость.

ПРОЧНОСТЬ И ПЛАСТИЧНОСТЬ сверхвысокоуглеродистых сталей могут быть выше, чем у обычных марок стали. Прочность на растяжение определяется как максимально растягивающее напряжение, выдерживаемое стандартным образцом металла до разрыва. Удлинение образца служит мерой пластичности; оно измеряется как относительное приращение длины образца металла непосредственно перед разрывом. Сверхвысокоуглеродистые стали после прокатки с охлаждением приобретают сверхтонкую структуру (а) и оказываются прочнее (при данной пластичности) обычных низкоуглеродистых сталей (b) и высокопрочных сталей, легированных небольшими количествами специальных элементов (с). По своей прочности они даже превосходят некоторые специальные сорта стали (d). СОГЛАСНО современным теоретическим представлениям в металловедении, наиболее прочными и вязкими сталями оказываются те, которые имеют наименьшие размеры зерен и частиц. Отсюда следует парадоксальный вывод: наилучшими дамасскими клинками должны быть те, которые вообще не имеют «дамасского» узора. Для средневековых мастеров «дамасский» узор, без сомнения, служил формой контроля качества: наличие узора было и признаком высокого содержания углерода в металле, т. е. высокой прочности, и признаком хорошо прокованной структуры, т. е. высокой вязкости. Однако заметный глазу узор получается только в том случае, если частицы цементита достаточно крупны и распределены неравномерно в структуре стали. Клинки с очень тонкой микроструктурой, не дающей видимого узора, вероятно, могут иметь более высокие показатели прочности и вязкости. Для проверки своих идей относительно состава и производства дамасской стали, авторы попытались воспроизвести «дамаск» в лабораторных условиях. Сначала нагревали небольшую стальную отливку (с содержанием углерода 1,7%) до температуры 1150°С (светло-желтый цвет каления) в течение 15 ч. В результате длительного нагрева углерод растворялся в железе, образуя очень грубую структуру аустенита. Затем слиток охлаждали со скоростью примерно 10°С в час. При таком медленном охлаждении образовывалась грубая непрерывная сетка цементита по границам аустенитных зерен. Слиток вторично нагревали до 800°С и прокатывали с восьмикратным обжатием по толщине. В результате этой операции, которая имитировала ковку, зерна вытягивались в направлении прокатки и карбидная сетка разрушалась. Травление образца кислотой, разрушающей только железную матрицу и не действующей на карбиды, выявило дамасский узор, видимый невооруженным глазом. Микроструктура образца была удивительно схожа с микроструктурой настоящей дамасской стали.

Выше описан только один способ получения дамасской стали; вероятно, существовали и многие другие. Можно даже предположить, что мастера на Среднем Востоке умели получать и высококачественные сверхвысокоуглеродистые стали, не имевшие вообще дамасского узора. Авторы добились этого в лабораторных условиях путем прокатки стального слитка, нагретого до 1100°С; во время прокатки слиток постепенно охлаждался с переходом через фазу аустенит + цементит. Обработка давлением (прокатка) вызывала измельчение аустенитных зерен и выделение цементита из раствора в виде мелких равномерно распределенных частиц, а не грубой сетки. Обработанный металл не имел поверхностного узора. Такие сверхвысокоуглеродистые стали без узора имеют при комнатной температуре более высокие показатели прочности и вязкости, чем обычные стали, применяемые в автомобилестроении. Более того, при температурах 600-800deg;С они проявляют свойства сверхпластичности, т. е. ведут себя подобно аморфным материалам, например расплавленному стеклу. Это позволяет формовать из них сложные детали, такие, как шестерни, при минимальных затратах на обработку и используя методы, применимые в массовом производстве, что открывает широкие перспективы для промышленного применения сверхвысокоуглеродистых сталей. АВТОРЫ не претендуют на приоритет в раскрытии утраченного секрета получения дамасской стали. Были предшественники, как упомянутые Бреан и Фарадей или же русский инженер П.П.Аносов, который в 1841г. опубликовал сочинение «О булатах»*). Вдохновленный своими открытиями, Аносов восторженно писал: «Оканчиваю сочинение надеждою, что скоро наши воины вооружатся булатными мечами, наши земледельцы будут обрабатывать землю булатными орудиями, наши ремесленники - выделывать свои изделия булатными инструментами; одним словом, я убежден, что с распространением способов приготовления и обработки булатов они вытеснят из употребления всякого рода сталь, употребляемую ныне на приготовление изделий, требующих особенной остроты и стойкости». Его предсказания не сбылись. И в настоящее время огромные возможности сверхвысокоуглеродистых сталей остаются в основном неиспользованными. Авторы не так оптимистичны в своих прогнозах, как Аносов, но все же считают, что положение скоро изменится и секрет дамасской стали станет общим достоянием современной промышленности. Как гласит известная пословица: «Новое - это часто лишь хорошо забытое старое». *) Аносов П.П. О булатах. Горный журнал, 1841, часть I, книга II. |

ПРОЦЕСС ИЗГОТОВЛЕНИЯ

вуца - слитка высокоуглеродистой стали в индийских литейных мастерских.

Железная руда и древесный уголь смешивались и нагревались примерно до

1200°С в каменном горне. При этом железо восстанавливалось (освобождалось

от кислорода) вследствие реакций с углеродом древесного угля и образовывало

губчатую массу. Примеси «выжимались» из губчатого железа ковкой; в результате

получался кусок сварочного железа с низким содержанием углерода. Эти

куски железа науглероживали, нагревая их вместе с древесным углем в

закрытом глиняном тигле, предотвращавшем вторичное окисление железа.

При появлении хлюпающего звука в тигле, свидетельствовавшего об образовании

некоторого количества расплава, тигель подвергали медленному охлаждению,

оставляя его в остывающей печи. Индия вела широкую торговлю вуцем в

виде слитков диаметром около 8 см. Кузнецы Среднего Востока ковали из

этих слитков дамасские клинки после их нагрева до 650-850°С; в этом

интервале температур сверхвысокоуглеродистые стали становятся пластичными.

Готовые клинки закаливали путем нагрева и быстрого охлаждения в воде,

рассоле или другой жидкости.

ПРОЦЕСС ИЗГОТОВЛЕНИЯ

вуца - слитка высокоуглеродистой стали в индийских литейных мастерских.

Железная руда и древесный уголь смешивались и нагревались примерно до

1200°С в каменном горне. При этом железо восстанавливалось (освобождалось

от кислорода) вследствие реакций с углеродом древесного угля и образовывало

губчатую массу. Примеси «выжимались» из губчатого железа ковкой; в результате

получался кусок сварочного железа с низким содержанием углерода. Эти

куски железа науглероживали, нагревая их вместе с древесным углем в

закрытом глиняном тигле, предотвращавшем вторичное окисление железа.

При появлении хлюпающего звука в тигле, свидетельствовавшего об образовании

некоторого количества расплава, тигель подвергали медленному охлаждению,

оставляя его в остывающей печи. Индия вела широкую торговлю вуцем в

виде слитков диаметром около 8 см. Кузнецы Среднего Востока ковали из

этих слитков дамасские клинки после их нагрева до 650-850°С; в этом

интервале температур сверхвысокоуглеродистые стали становятся пластичными.

Готовые клинки закаливали путем нагрева и быстрого охлаждения в воде,

рассоле или другой жидкости.

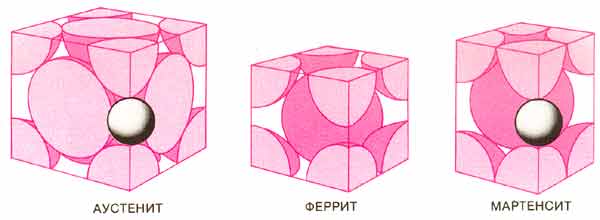

ТРИ ФОРМЫ кристаллов

железа в сверхвысокоуглеродистой стали. При температурах выше 727°С

устойчивая структура имеет кубическую решетку с атомами железа в центре

каждой грани; атомы углерода {темные сферы} могут внедряться в эту гранецентрированную

структуру между атомами железа. Т. е. при высоких температурах углерод

может растворяться в железе; образующийся раствор называют аустенитом.

Если затем сталь охлаждать до комнатной температуры, кристаллы железа

перейдут в объемно-центрированную кубическую форму, в которой мало места

для углерода; эту фазу называют ферритом. Если же сталь охлаждается

быстро (при закалке), атомы углерода удерживаются в искаженных тетрагональных

объемно-центрированных кристаллах. Эта фаза, называемая мартенситом,

имеет более высокую твердость, чем феррит.

ТРИ ФОРМЫ кристаллов

железа в сверхвысокоуглеродистой стали. При температурах выше 727°С

устойчивая структура имеет кубическую решетку с атомами железа в центре

каждой грани; атомы углерода {темные сферы} могут внедряться в эту гранецентрированную

структуру между атомами железа. Т. е. при высоких температурах углерод

может растворяться в железе; образующийся раствор называют аустенитом.

Если затем сталь охлаждать до комнатной температуры, кристаллы железа

перейдут в объемно-центрированную кубическую форму, в которой мало места

для углерода; эту фазу называют ферритом. Если же сталь охлаждается

быстро (при закалке), атомы углерода удерживаются в искаженных тетрагональных

объемно-центрированных кристаллах. Эта фаза, называемая мартенситом,

имеет более высокую твердость, чем феррит.

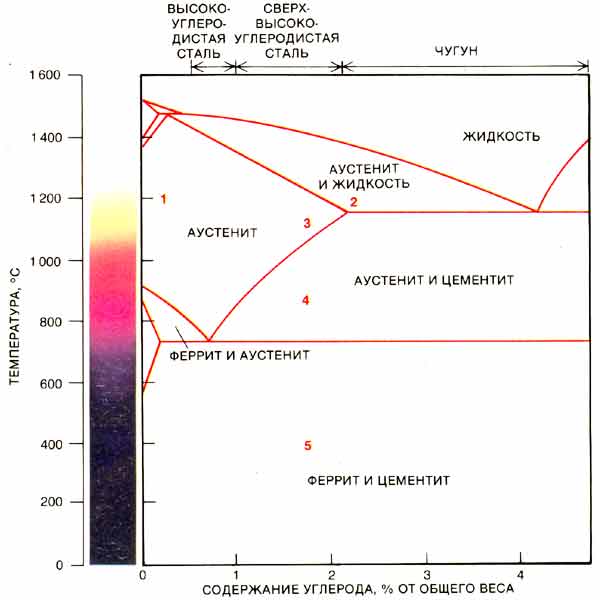

ФАЗОВАЯ ДИАГРАММА

железо-углерод является основой для понимания свойств и принципов изготовления

дамасских клинков. При нагреве сварочного железа и древесного угля до

1200°С в тигле железо переходит в гранецентрированный аустенит (7).

Углерод древесного угля может далее растворяться в железе, понижая его

температуру плавления. Как только содержание углерода в поверхностном

слое превысит 2%, на поверхности железных частиц появляется слой расплавленного

чугуна (2). При медленном охлаждении углерод может диффундировать через

металл, образуя сталь со средним содержанием углерода 1, 5-2% (3). При

падении температуры ниже примерно 1000°С углерод выделяется из раствора

по границам зерен в виде сетки цементита (4). Белые линии в узоре дамасской

стали являются следами этой сетки. При температуре ниже 727°С происходит

превращение гранецентрированного аустенита с образованием чередующихся

слоев цементита и низкоуглеродистого объемно-центрированного феррита

(5). Клинки закаливали путем нагрева выше 727°С и быстрого охлаждения,

при котором аустенит превращается в мартенсит.

ФАЗОВАЯ ДИАГРАММА

железо-углерод является основой для понимания свойств и принципов изготовления

дамасских клинков. При нагреве сварочного железа и древесного угля до

1200°С в тигле железо переходит в гранецентрированный аустенит (7).

Углерод древесного угля может далее растворяться в железе, понижая его

температуру плавления. Как только содержание углерода в поверхностном

слое превысит 2%, на поверхности железных частиц появляется слой расплавленного

чугуна (2). При медленном охлаждении углерод может диффундировать через

металл, образуя сталь со средним содержанием углерода 1, 5-2% (3). При

падении температуры ниже примерно 1000°С углерод выделяется из раствора

по границам зерен в виде сетки цементита (4). Белые линии в узоре дамасской

стали являются следами этой сетки. При температуре ниже 727°С происходит

превращение гранецентрированного аустенита с образованием чередующихся

слоев цементита и низкоуглеродистого объемно-центрированного феррита

(5). Клинки закаливали путем нагрева выше 727°С и быстрого охлаждения,

при котором аустенит превращается в мартенсит.

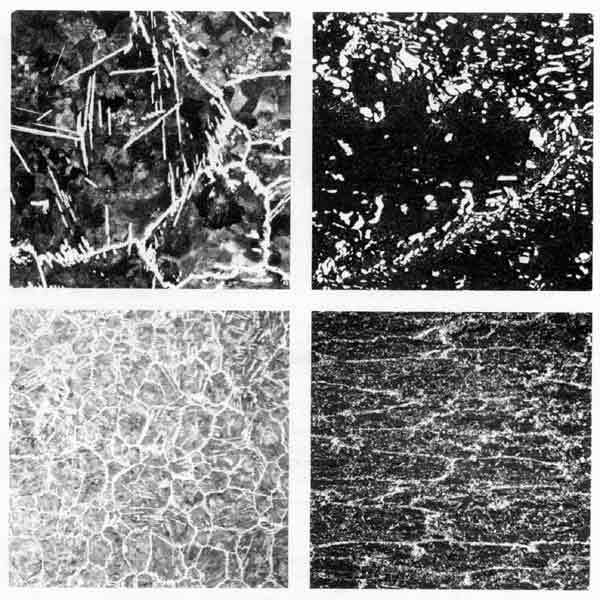

ВЛИЯНИЕ КОВКИ

на дамасскую сталь было имитировано прокаткой образцов современной сверхвысокоуглеродистой

стали. Структура стали показана с увеличением х 130 (вверху) и х 6,

5 (внизу). До прокатки (слева} светлая цементитная сетка была непрерывной,

с примерно одинаковым размером ячеек во всех направлениях. После прокатки

(справа} сетка удлинилась в направлении прокатки и раздробилась на отдельные

сферические частицы. В результате металл стал более вязким (менее хрупким).

ВЛИЯНИЕ КОВКИ

на дамасскую сталь было имитировано прокаткой образцов современной сверхвысокоуглеродистой

стали. Структура стали показана с увеличением х 130 (вверху) и х 6,

5 (внизу). До прокатки (слева} светлая цементитная сетка была непрерывной,

с примерно одинаковым размером ячеек во всех направлениях. После прокатки

(справа} сетка удлинилась в направлении прокатки и раздробилась на отдельные

сферические частицы. В результате металл стал более вязким (менее хрупким).

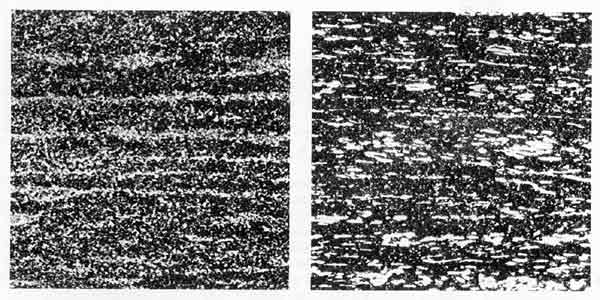

МИКРОСТРУКТУРЫ

СТАЛИ в поперечном сечении дамасского клинка (слева) и прокатанного

образца сверхвысокоуглеродистой стали (справа). Сходство микроструктур

свидетельствует о сходстве процессов обработки. При обработке давлением

цементитная сетка сжимается; расстояние между слоями составляет около

100 мкм. Прокатанная сталь имеет все же менее сложный узор, чем кованый

клинок.

МИКРОСТРУКТУРЫ

СТАЛИ в поперечном сечении дамасского клинка (слева) и прокатанного

образца сверхвысокоуглеродистой стали (справа). Сходство микроструктур

свидетельствует о сходстве процессов обработки. При обработке давлением

цементитная сетка сжимается; расстояние между слоями составляет около

100 мкм. Прокатанная сталь имеет все же менее сложный узор, чем кованый

клинок.